什么是切槽??

所有的刀具切削中,包括金屬的以及非金屬類的,工件回轉或者刀具回轉,使用槽型的刀具,在工件上,切出溝槽,統稱為切槽。?

槽的用途:?退刀?儲油?密封

如何正確使用切槽刀:

1、數控加工工序方面。

數控加工工序的劃分在數控機床上加工零件,工序比較集中,一次裝夾應盡可能完成全部工序,常用的工序劃分原則有以下兩種。

(1)保證精度原則

數控加工具有工序集中的條件,粗、精加工常在一次裝夾中完成,以保證零件的加工精度,當熱變形和切削力變形對零件的加工精度影響較大時,應將粗、精加工分開進行。

(2)提高生產效率的原則

數控加工中,為減少換刀次數,節省換刀時間,應將需用同一把刀加工的加工部位全部完成后,再換另一把刀來加工其它部位。同時應盡量減少空行程,用同一把刀加工工件的多個部位時,應以最短的路線到達各加工部位。實際生產中,數控加工常按刀具或加工表面劃分工序。

2、車刀刀位點的選擇方面。

數控加工中,數控程序應描述出刀具相對于工件的運動軌跡。在數控車削中,工件表面的形成取決于運動著的刀刃包絡線的位置和形狀,但在程序編制中,只需描述刀具系統上某一選定點的軌跡即可。刀具的刀位點即為在程序編制時,刀具上所選擇的代表刀具所在位置的點,程序所描述的加工軌跡即為該點的運動軌跡。

3、分層切削時刀具的終止位置方面。

當某外圓表面的加工余量較多需分層多次走刀切削時,從第二刀開始要注意防止走刀至終點時背吃刀量的突增。所示,設以90°主偏角的刀具分層車削外圓 ,合理的安排應是每一刀的切削終點依次提前一小段距離E(E=0.05)。如果E=0,即每一刀都終止在同一軸向位置上,車刀主切削刃就可能受到瞬時的重負荷沖擊。如分層切削時的終止位置作出層層遞退的安排,有利于延長粗加工刀具的使用壽命。

4、“讓刀”時刀補值的確定。

對于薄壁工件,尤其是難切削材料的薄壁工件,切削時“讓刀”現象嚴重,導致所車削工件尺寸發生變化,一般是外圓變大,內孔變小。“讓刀”主要是由工件加工時的彈性變形引起,“讓刀”程度與切削時的背吃刀量密切相關。采用“等背吃刀深度法”,用刀補值作小范圍調整,以減少“讓刀”對加工精度的影響。所示,設欲加工的外圓尺寸為A,雙面余量為2t。

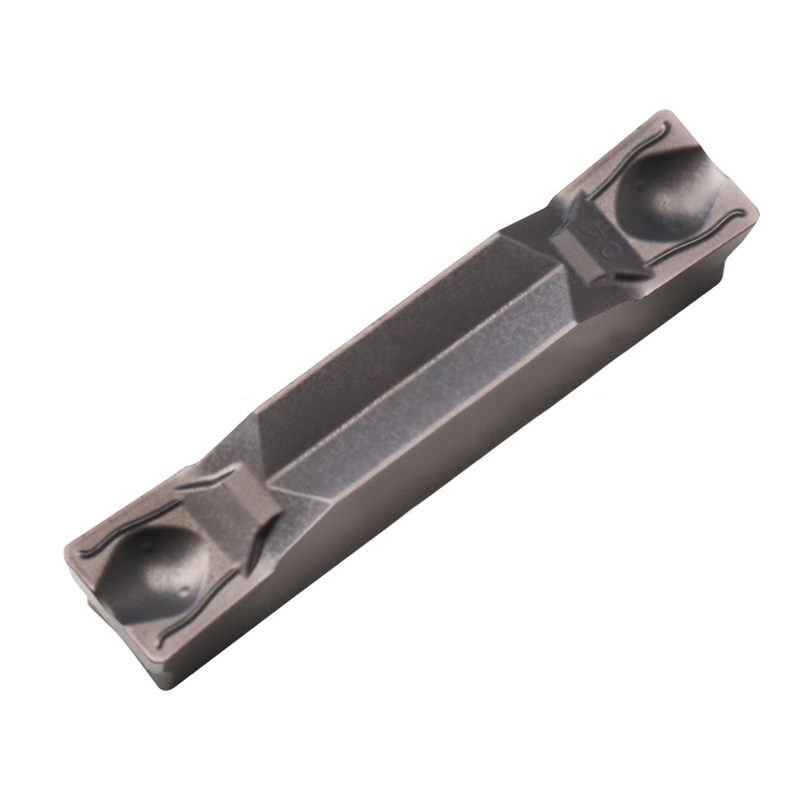

5、車削時的斷屑問題。

數控車削是自動化加工,如果刀具的斷屑性能太差,將嚴重妨礙加工的正常進行。為解決這一問題,首先應盡量提高刀具本身的斷屑性能,其次應合理選擇刀具的切削用量,避免產生妨礙加工正常進行的條帶形切屑。數控車削中,最理想的切屑是長度為50~150mm,直徑不大的螺卷狀切屑,或寶塔形切屑,它們能有規律地沿一定方向排除,便于收集和清除。如果斷屑不理想,必要時可在程序中安排暫停,強迫斷屑:還可以使用斷屑臺來加強斷屑效果。使用上壓式的機夾可轉位刀片時,可用壓板同時將斷屑臺和刀片一起壓緊:車內孔時,則可采用刀具前刀面朝下的切削方式改善排屑。

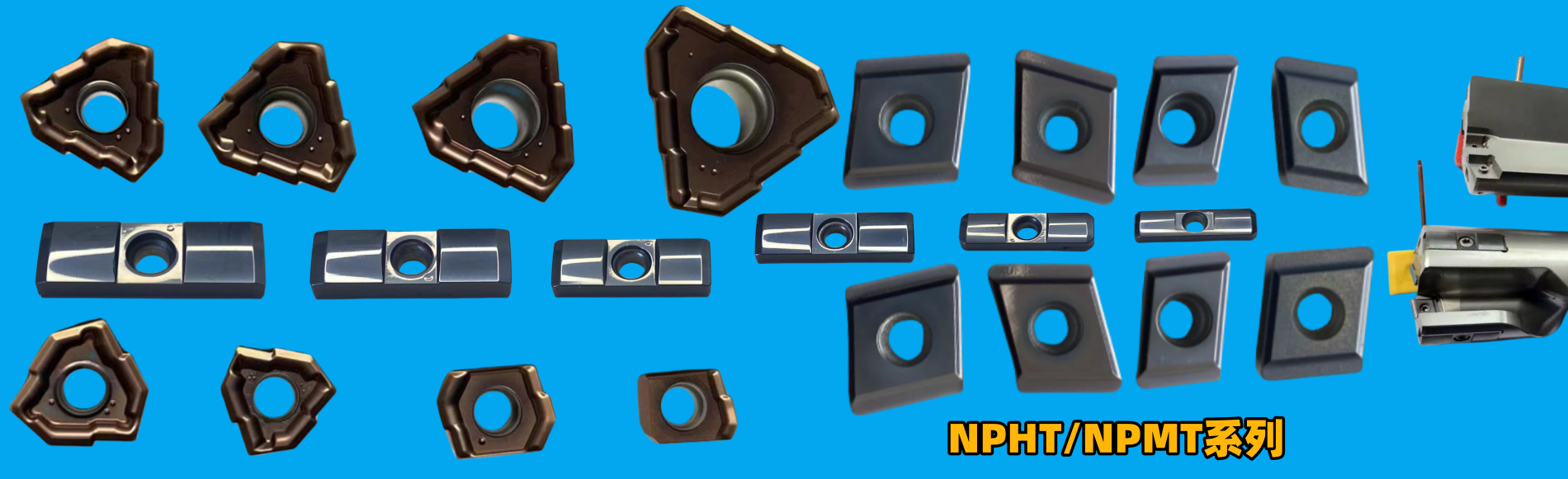

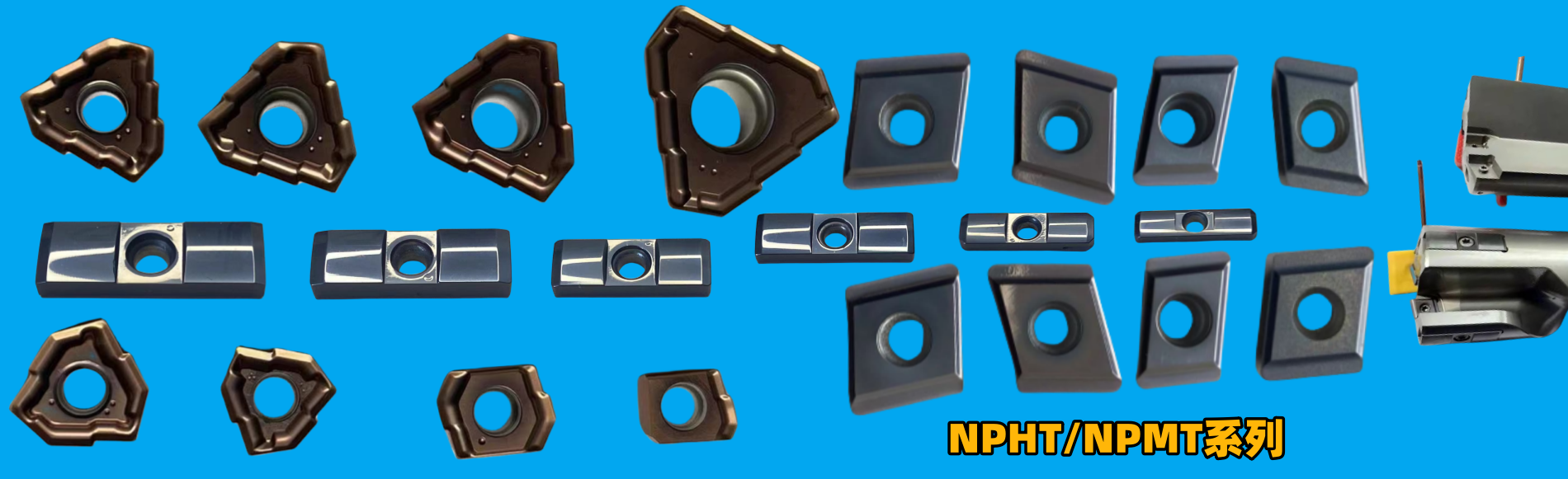

6、可轉位刀具刀片形狀的選擇。

與普通機床加工方法相比,數控加工對刀具提出了更高的要求,不僅需要剛性好、精度高,而且要求尺寸穩定,耐用度高,斷屑和排屑性能好:同時要求安裝調整方便,這樣來滿足數控機床高效率的要求。數控機床上所選用的刀具常采用適應高速切削的刀具材料(如高速鋼、超細粒度硬質合金)并使用可轉位刀片。

7、切槽的走刀路線。

較深的槽型,在數控車床上常用切槽刀加工,如果刀寬等于要求加工的槽寬,則切槽刀一次切槽刀位,若以較窄的切槽刀加工較寬的槽型,則應分多次切入。合理的切削路線是:先切中間,再切左右。因為刀刃兩側的圓角半徑通常小于工件槽底和側壁的轉接圓角半徑,左右兩刀切下時,當刀具接近槽底,需要各走一段圓弧。如果中間的一刀不提前切削,就不能為這兩段圓弧的走刀創造必要的條件。即使刀刃兩側圓角半徑與工件槽底兩側的圓角半徑一致,仍以中間先切一刀為好,因這一刀切下時,刀刃兩側的負荷是均等的,后面的兩刀,一刀是左側負荷重,一刀是右側負荷重,刀具的磨損還是均勻的。機夾式的切槽刀不宜安排橫走刀,只宜直切。