淺析成型刀片的用途及使用注意事項

淺析成型刀片的用途及使用注意事項

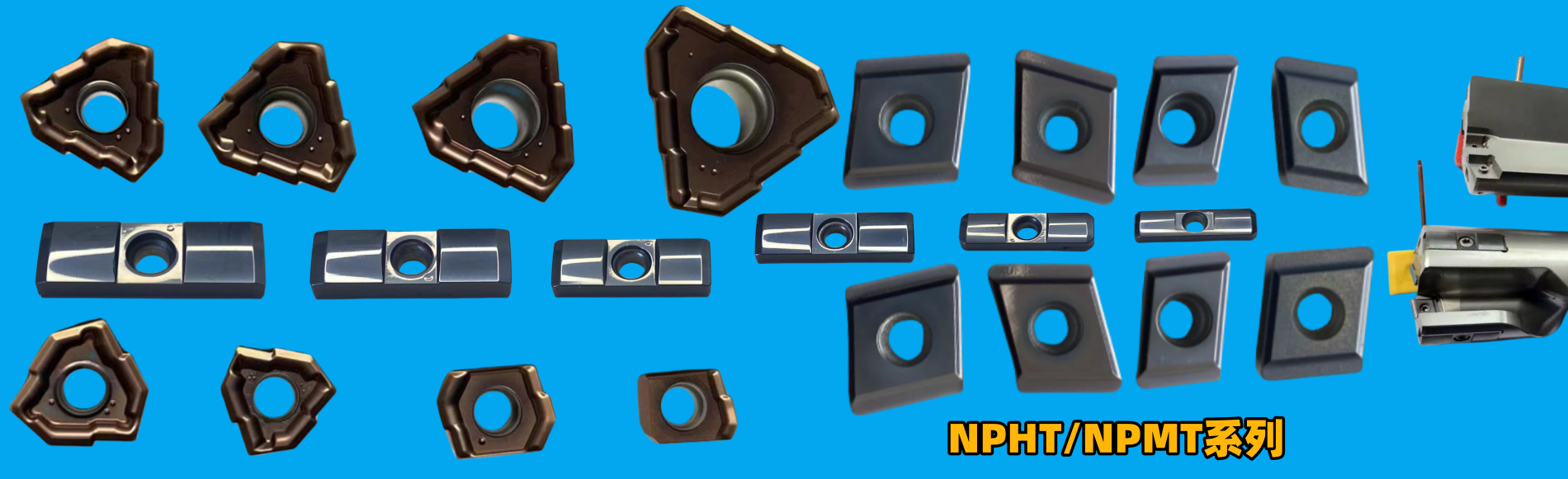

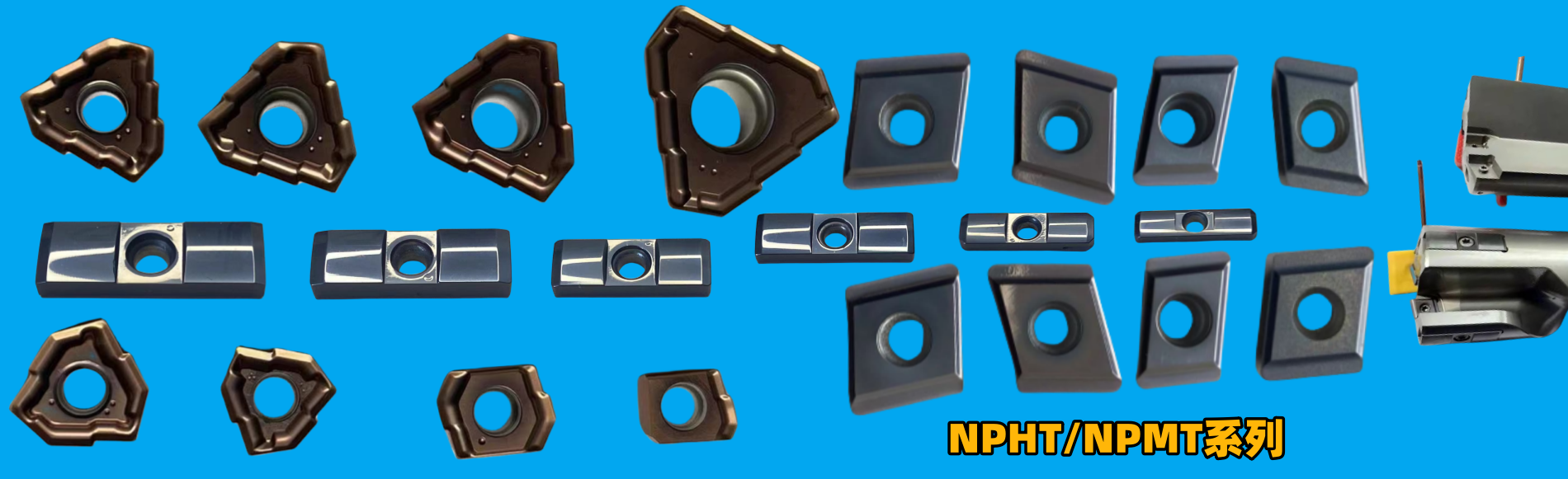

隨著國內制造業的高速發展, 對于生產效率和產品質量提出了更高地要求,各類零件制造精度越來越高,形狀越來越復雜.成形刀片的應用就越來越廣泛.成型刀片可以定義為非標復雜輪廓刀片,例如:成型車刀片、成型銑刀片、可轉位成型刀片、螺紋梳刀片等等.

成型刀片的應用可以簡化機床的運動軸系,在確保精度的前提下成倍的提高加工效率.例如成形車刀就是加工回轉體成形表面的專用工具,它的切削刃形狀是根據工件的輪廓設計的。用成形車刀加工,只要一次切削行程就能切出成形表面,操作簡單,生產效率高,成形表面的精度與工人操作水平無關,主要取決于刀具切削刃的制造精度。它可以保證被加工工件表面形狀和尺寸精度的一致性和互換性,加工精度可達IT9—IT10,表面粗糙度Ra6.3—Ra3.2。

目前,成型刀片已經在汽車、醫療、液壓、軌道交通、能源、軸承、航空航天、鐘表制造等行業內得以廣泛應用,相信成型刀片的市場將不斷增長.

就成型車刀片而言,和其它刀具一樣,也應有合理的前角和后角.但成型車刀片刃形較復雜,切削刃各段的主剖面方向不盡相同,所以不可能在切削刃各段的主剖面內磨出前角、后角,而是在成型車刀片的縱向剖面內將刀具制成一定的角度,這樣成型車刀片的前角和后角規定在刀具的縱向剖面內測量.

對于成型刀片而言其輪廓的精度指標是最為重要的.成型刀片輪廓的磨削精度受到磨床的機械、電氣以及砂輪的磨損等方面的影響.

磨床的結構尺寸誤差、熱變形均反映為機械誤差,為了減少機械誤差,人們對這些誤差源進行測量和建模,在加工前給予相應的補償.磨床的機械精度包括:磨床的傳動部件的精度、工件軸精度、工裝精度、砂輪軸精度等等.

另外一方面,伺服系統特性中的跟隨誤差也會對輪廓精度產生影響,由于數控磨床是通過多軸聯動來合成運動軌跡的,因此在多軸聯動進行輪廓加工,各個坐標軸自身存在的跟隨誤差會反映到合成的曲面輪廓上,形成輪廓誤差,特別是在高速加工中,進給軸的跟隨誤差是影響多軸合成輪廓誤差的主要因素.因此有效的控制方法,以減少跟隨誤差對輪廓精度的影響,對于保證加工精度有著十分重要的意義.

就機床的結構而言,傳統數控機床使用旋轉電機帶動傳動機構,將旋轉運動轉化為直線運動.由于受到旋轉電機技術特征限制,已不能滿足高精度機床提出的要求.而直線電機是一種將電能直接轉化成直線運動機械能,不需要任何中間轉換機構的傳動裝置.與傳統機床進給驅動相比,直線電機驅動優點:(1)省略了中間轉換機構,減少了機械磨損.系統運行時可以保持高增益,實現精確的進給潛虧,對給定的加工路徑可以用高速進行準確跟蹤,從而保證了機床的高精度和使用壽命.(2)運行時,直線電機不象旋轉電機那樣會受到離心力作用.因此其直線速度不受限制.(3)直線驅動的慣性主要存在于滑臺,因此加工時可以有很高的加速度.(4)直線電機靠電磁推力驅動,故系統噪聲很小,改善了工況環境.正是由于直線驅動的這些優勢,使其非常適用于對動態特性及精確定位要求很高的場合.

在磨削過程中,由于砂輪本身的磨損,不斷地改變著砂輪工作面的狀態.隨著磨削時間的延長,砂輪的切削能力下降,各種磨削缺陷不斷出現,使磨削加工不能繼續進行.此時,必須修整砂輪,恢復正常磨削狀態.砂輪在兩次修整之間的實際磨削時間稱為砂輪的壽命.砂輪的壽命是影響磨削加工效果的重要因素,特別是對于成型磨削尤為重要.

判定砂輪壽命:一般是根據砂輪工作面磨損后所產生的各種現象,通過觀察和測試進行的,砂輪磨損后所產生的磨削現象主要有:磨削過程產生自激振動、工件表面出現再生振紋;磨削噪音的增大;工件表面出現磨削燒傷;磨削力急劇增大或減小;磨削精度下降;磨削表面粗糙度增大.

砂輪的磨損及其修整,即砂輪圓周表面的有效輪廓對加工的影響,這是系統性誤差,尤其在精密磨削時要精細地修整砂輪,設定專門修整程序,以使砂輪能在較長時間內保持精確的輪廓.

砂輪磨損的原因:

A.磨耗磨損

當磨粒發生嚴重磨損,在磨粒頂面出現明顯的磨損平面后,砂輪表面平坦。此時切刃的磨損總面積增大,摩擦加劇,切刃難以切入工件表面。但砂輪硬度偏高,致使磨粒不能及時產生破碎和脫落。若繼續使用,會使磨削力和磨削熱顯著增達,并出現明顯的振動和噪音,不能有效地切除材料,此時就必須對砂輪進行修整。這種磨損一般發生在磨粒硬度偏低,砂輪硬度偏高和磨粒粒度過細以及工件材料的抗拉強度較高的情況下.這是在普通磨削條件下加工一般鋼材時砂輪壽命結束的最常見原因。

B.氧化磨損

常見的磨料有氧化物、碳化物和氮化物。氧化物磨料在空氣中穩定,其他磨料的表面會在高溫下發生氧化作用,十七逐漸消耗。

C.擴散磨損。

是指磨粒與被磨材料在高溫下接觸時,金剛石砂輪的元素相互擴散造成磨粒表層弱化而產生的磨損。兩種材料間元素的相互擴散與材料的化學成分密切相關由于金剛石磨料中碳元素擴散溶解于鐵的能力 大于氮化硼磨料中元素擴散溶解于鐵的能力,故金剛石砂輪不宜磨削鋼料。

D.熱應力破損。

磨削過程中,磨粒的工作表面瞬間升至高溫,砂輪又在磨削液作用下急冷,其冷熱循環的頻率與砂輪的轉速相同,從而在磨粒的表面上形成很大的交變熱應力,使磨粒表面開裂破碎。熱應力破損主要取決于磨料的導熱參數、線膨脹系數和磨削液的性能.導熱系數越小,線膨脹系數越低.線膨脹系數越大,磨削液冷卻性能越好,則熱應力越大,越易使磨粒受熱沖擊而開裂破碎。各種磨料導熱性能好壞的次序為,金剛石,立方氮化硼,碳化硅,剛玉。

E.塑性磨損。

在磨削高溫作用下,磨粒會因塑性變形而磨損。塑性磨損主要取決于工件材料的熱硬度。磨削時,若砂輪的切屑在磨粒前刀面上的熱硬度大于磨粒接觸區的熱硬度,則磨粒發生塑性磨損。

以上幾種造成砂輪磨損的原因.根據磨料、工件材料及磨削條件的不同,

造成砂輪磨損的主要原因也會有所不同。所以,砂輪的合理選擇以及砂輪的修整精度將大大影響工件的輪廓精度.因此,磨削時需要及時對砂輪進行修整.此外,砂輪在初始安裝后需要進行修整,砂輪修整的 實質就是對砂輪進行整形和修銳.整形是對砂輪進行微量切削,使砂輪達到所要求的幾何形狀要求,并使磨料尖端細微破碎,形成鋒利磨刃.而修銳是去除磨粒間的結合劑,使磨粒間有一定的容屑空間,并使磨粒刃突出結合劑之外形成切削刃,根據砂輪的磨料和結合劑的不同,采取的修整方法也不同.

超硬磨料砂輪具有優良的磨削性能,抗磨損能力強,得到了越來越多的應用.但超硬磨料砂輪在初始安裝和使用磨鈍后修整比較困難.超硬磨料砂輪的修整通常分為整形和修銳兩個工序.對于結合劑疏松型超硬磨料砂輪(如陶瓷結合劑)的修整可放在一個工序中進行.對于結合劑密實型超硬磨料砂輪(如樹脂、金屬結合劑)的修整須分開進行.對樹脂和陶瓷結合劑砂輪的修整宜采用磨削修整法,用金剛石、剛玉或碳化硅磨具作為修整工具,將磨具固定在磨床工作臺上,利用編程好的砂輪修整程序進行修整.

輪廓成型刀片的磨削分為:成型磨削和展成法磨削.

由于復雜型面精加工的要求,用于成型磨削的砂輪具有各種類型曲線,如:圓弧、直線、樣條曲線、混合曲線等等.成型加工與其他加工形式不同,其特點鮮明,是一種高精度、高效率、節約成本的加工方式.砂輪被修整成與工件廓形相吻合的形狀,加工時砂輪的回轉曲面與工件螺旋面完全接觸,進而磨出特定形狀的整個廓形.成型砂輪磨削有兩個難題:一是砂輪質量,主要是砂輪必須同時具有良好的自礪性和形廓保持性,而這兩者往往是矛盾的.二是砂輪修整技術,即高效、經濟地獲得所要求的砂輪形廓和銳度.此外,在磨削難加工材料的過程中極易發生磨削燒傷現像,而且不適合單件小批量生產.

數控展成磨削方法是在數控磨床上利用數控系統的多軸聯動,用蝶形砂輪或斜邊砂輪對直線成型面進行展成磨削.數控展成磨削的表面成形機理與平面磨削時的表面成形機理不同.首先,縱向磨削,數控系統在縱向進給時,蝶形砂輪切入工件,由于被加工面為曲面,砂輪與工件的接觸為一直線,即為該處曲線的弦,該弦長直接影響到所加工曲面的輪廓精度,同時受到砂輪切入厚度的影響,為了提高精度,應盡量減少切入厚度,其次是橫向磨削,由于工作臺做橫向往復運動,磨削的表面成形機理與平面磨削相同,只是磨削時的接觸寬度僅是砂輪寬度的一部分.

目前,國內磨削成型刀片主要還是在手動工具磨床或者是光學曲線磨床上進行磨削加工.手動工具磨床生產效率低下,對于復雜的刀片需要很多工裝夾具以及多次裝夾磨削工序才能完成整個刀片的磨削加工,多次裝夾容易造成定位精度不穩定同時對于操作技能提出極高的要求,單臺磨床不可能實現大批量的生產,輪廓精度比較難達到較高的要求,并且刀片的一致性無法得到有效的保證;對于光學曲線磨床來說,加工效率相對低下,對短貨期中小批量制造的響應能力難以滿足客戶需求。

工具磨床自1889年開始制造以來,一直發展緩慢,直至上世紀70-80年代,為了適應全球制造業的發展,刀具制作和刃磨受到了極大重視,工具磨床進入一個快速發展階段,數控工具磨床被推到刀具制造的前沿.計算機技術開始用于工具磨床大約在上世紀70年代中后期,當前工具磨床的數控系統的發展趨勢是追求特殊專用化,最早見到的系統是德國西門子8系列數控系統和法那克數控系統,這些數控系統通用性強,而現在國外很多數控工具磨床廠家都自行開發了各種專用數控磨削系統,轉用系統可隨機床要求的復雜程度和計劃完成的復合靈活變換。由模塊化的組件來增減加工功能,以實現萬能性和經濟性。工具磨床專用系統的數控編程技術結合了各種數學方程表達式,因而可以實現直線插補、圓弧插補、漸開線插補、指數函數插補、螺旋線插補等插補功能,從而解決了復雜形狀刀具的高精度加工。因為各種刀具的特點各有不同,數控工具磨床衍生出數控滾刀磨床、數控拉刀磨床、數控絲錐磨床、數控刀片磨床等專用的數控磨床,使得加工精度和加工效率大大提高。

針對復雜輪廓刀片系列產品,瑞士SCHNEEBERGER公司一直密切關注該應用領域,結合客戶需求和公司在數控工具磨床方面近100年的技術和經驗積累,應用世界領先技術推出具備強大功能的復雜輪廓刀片(成型刀片)--SIRIUS 系列。

(1)產品用途:用于復雜輪廓成型刀片的磨削。

(2)性能特點與主要技術參數:磨削頭高性能的直驅主軸使用了內冷卻設計,HSK80的砂輪法蘭磨削功率可達9KW,可使用砂輪最大直徑達300mm,這樣完美的方案可以進行快速大磨削量的加工而且極大降低了砂輪的磨損。

機床采用獨立6軸的結構可輕松完成任意角度和復雜輪廓的精密磨削。機床的結構設計,兼顧精度、剛性、效率的同時有更多的人性化設計

(3)軟件

SIRIUS——高效復雜輪廓刀片的磨床。磨削時間超短,可輕松地在多種刀片之間進行快速更換。

軟件QUNTO DXQ 根據在CAD上做出的dxf格式的圖形自動計算出磨削數據。

軟件將自動計算生成刀具的輪廓、后角、前角和軸向后角等數值,并自動調節粗磨和循環修整環節。

設置

通過定義磨削圖形大大簡化了加工程序。圖像可直觀地顯示出幾何形狀和各項參數列表。

程序

菜單中包含各種后角類型和角度,多種輪廓磨削的選項,例如使用1A1砂輪進行兩軸聯動的震蕩磨削。

模擬

前角的模擬是通過粗磨、精磨以及重疊磨削進行的。

(4)硬件

SIRIUS的基座由高聚合物質整體澆鑄而成,這是高速和高表面質量刀具生產所必須的。

a.直線電機

直線電機的應用使得磨床運動的加速度、精度和運行速度達到了一個新的標準。與傳統的驅動方式相比,直線電機驅動不需要機械傳動部件,這樣就使得磨床精度保持的時間更長久而且大大簡化了維護的過程。在高速進給單元中采用直線電機驅動最重要的優點是具有比傳統旋轉電機大得多的加減速度.由于數控磨床的直線進給行程較短,一般不超過大幾百毫米,在很高的進給速度下,直線電機能夠在瞬間達到設定的高速狀態和在高速下瞬時準時停止運動,為實現曲線或曲面的精密加工,在運動軌跡的拐彎處也要求較高的加減速度,可達(1-10)g(g=9.8m/s2),是傳統旋轉電機進給方式的10-30倍。另外,加減速過程的縮短可改善工件加工表面的質量。

b.工件更換

根據您的特殊需求,我們可提供多種多樣的自動裝夾系統以供選擇。

FANUC6軸機械手具有非常顯著的柔性交換能力,它提供了極其出眾的裝卸循環功能,并且這種具有雙夾爪的機器人能夠出色地完成各種十分復雜的夾持任務。

龍門式裝載機(也配置了雙夾爪)適用于標準的應用。

自動化

c.SCHNEEBERGER磨床擁有一個刀具自動裝載系統,該系統適用于各種不同幾何形狀、直徑和長度的刀具。

裝備了這種系統可以真正實現全自動不間斷的生產。

不管是2個或18個料盤,全自動的SIRIUS系統均能夠滿足客戶的任何需求,每一個料盤都可根據輪廓刀具形狀充分應用。這種裝載方案和機床的整體設計風格連貫地結合在一起。

這種裝夾的先進之處是在于不需要知道工件的確切位置即可進行全自動的裝夾。配備的光學照相機擁有1/3〞CCD鏡頭,像素為480×640.

d.裝夾系統

穿孔裝夾(TTC)對于有孔的刀具SCHNEEBERGER磨床可以輕松地對所有的側邊和輪廓進行磨削。

雙面裝夾(RPC)夾持兩個參考面進行成型刀片的5軸磨削。

彈式裝夾(CTC)用于雙邊刀片的磨削,可更換的彈式裝夾可確保極高的精度。

砧式裝夾(AVC)對于沒有孔的刀片,是通過兩根芯軸來實現裝夾的。

e.激光打標

FANUC機械手能夠將激光打標設備整合進我們的磨床。在磨削結束后可以打上公司的商標、品名或者其他信息。通過SMARTIST軟件可以的將文字或者圖形整合在QUINTO軟件中。打標的過程由裝載軟件來控制。

f.砂輪修整

可在裝載循環系統中進行修整和自動成型。

銳化砂輪

砂輪修整石可以自動銳化和清理砂輪

g.檢測

通過激光自動檢測砂輪的直徑和位置,而且可以實現自動加工循環操作