深孔鉆加工技術

第一條、1mm以下的小直徑孔采用硬質合金槍鉆加工而成,但對于15mm及以上的孔,一般采用焊接刃鉆頭

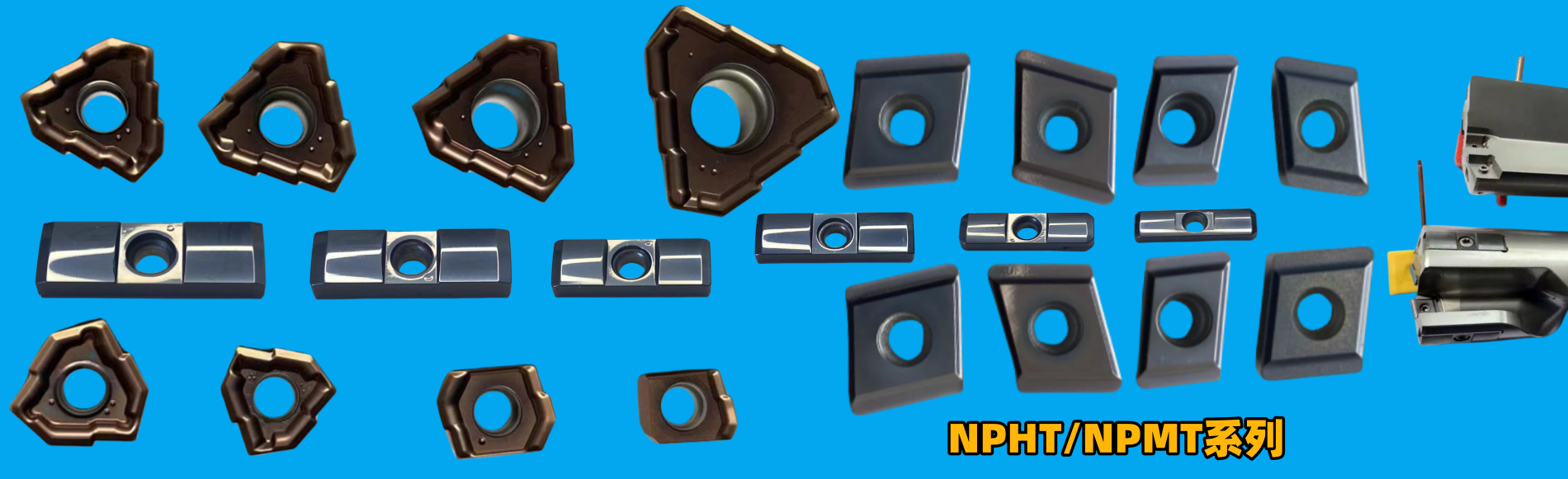

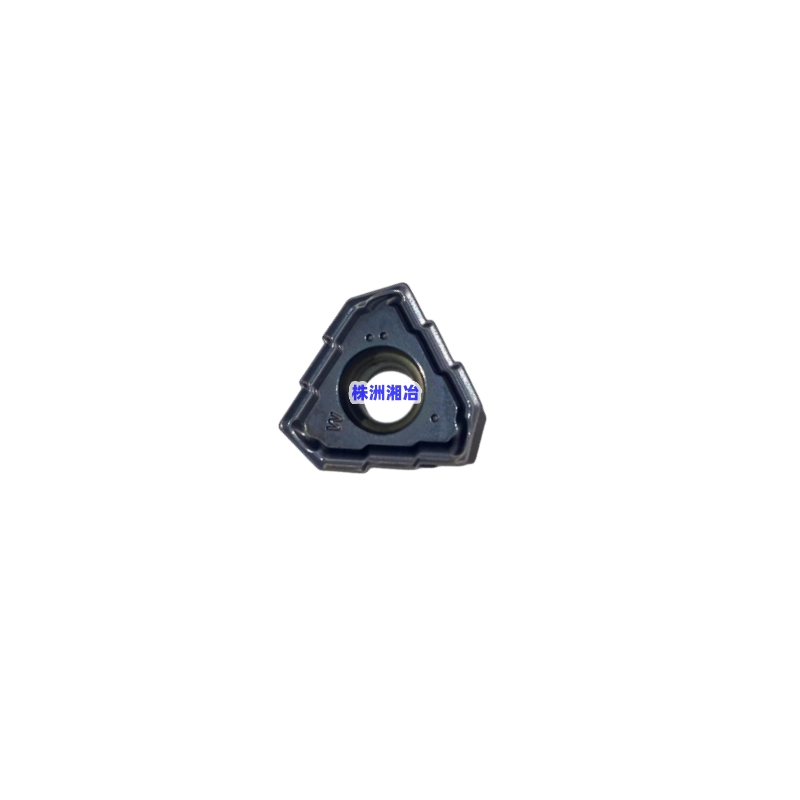

,而對于25mm及以上的孔,則采用可轉位刀片鉆頭才能進行非常高效的鉆削。

現代可轉位刀片技術和鉆管系統也為深孔加工提供了專用刀具的新可能性。

第二條、孔深超過10倍孔徑時,加工出的孔一般認為很深。孔深達300倍徑時就需要專門的技術,

并采用單管或雙管系統才能進行鉆削。在漫長地加工至這些孔底部的過程中,需要專門的運動機構、

刀具配置以及正確的切削刃才能完成內室、凹槽、螺紋和型腔的加工。支撐板技術是另一重要領域,

在深孔鉆削中也至關重要,現在它作為深孔加工技術的一部分也進展頗大。其中包括適合此領域可提供更高性能的合格刀具。

第三條、現在的制造要求需要完全不同于深孔鉆削(隨后為后續單刃鏜削工序,

通常不得不在其他機床上執行)的深孔加工解決方案。即使在多任務機床上,單一的裝夾也需要這種方法。

比如,加工幾米深的孔,其孔徑約100mm,必須一端有螺紋,并且深入到孔中的內室具有較大直徑。通常,

當鉆削完成時,在將零件移至車床上后,隨后通過鏜削工序將這些特征添加到孔中

。現在深孔加工結合了一把刀具執行后續工序的能力,并且沒有機床調整限制。這種新刀具技術反而拓寬了其操作能力,

從而能夠在更小的限制范圍內更高效地加工這些要求苛刻的特征。

第四條、完全不同于多操作裝夾,采用深孔加工技術在批量較大時也能獲得生產效率提升。

切削時間縮短80%也不足為奇。一個可以證明能力的例子是刀具和刀片設計方面的專有技術能夠最大化切削刃負載安全。

在最佳數量的刀片上進行負載平衡和優化切削作用可允許更高的穿透率,從而縮短加工時間。在精度方面,小公差是深孔加工的專長,

其中70%的孔具有同心內徑,典型公差0.2mm,直徑公差20微米。

第五條、

孔鉆削時對刀具和應用專有技術要求很高的另一個例子是加工發電站發電機軸中非常深的孔。在這種情況下,

發電業專家Generpro公司必須以與軸中心線不對稱的方式加工90噸的鍛鋼零件,其中孔接近5.5m長,

直徑剛超過100mm。此類深孔必須偏離一定角度進行鉆削,并且退出時位置公差須在8mm以內。

鉆削方向、斷屑和排屑以及預加工軸絕對無廢品對此應用而言至關重要。該工具解決方案包括一個專用鉆頭和一個新型支撐板。

在軸上應用之前需進行鉆削測試,其結果證實更高效可靠– 并且退出位置在目標的2.5mm以內。

在許多情況下采用現代孔加工技術表明加工時間大大縮短– 從多個小時縮短至不足1小時–并且使很多復雜的特征也具有可加工性。